-

1 красящие вещества из окислов разных металлов

Construction: oxide coloursУниверсальный русско-английский словарь > красящие вещества из окислов разных металлов

-

2 сплавление

1) Geology: syntexis (в породах)2) Engineering: alloying (получение сплава), flash-off (при стыковой сварке), fusing, fusion, melt, meltback, melting3) Construction: melting together4) Mathematics: remelting5) Metallurgy: alloyage (разных металлов)6) Polygraphy: welding (поливинилхлорида)7) Oil: alloyage, interfusion, syntexis8) Automation: alloyage (металлов), alloying (металлов)9) Makarov: fuse -

3 показатель скорости коррозии

показатель скорости коррозии

Характеристика интенсивности процесса коррозии. Скорость окисления или окалинообразования в основном оценивают по увеличению массы, а скорость растворения (при условии равномерности процессов) — по потере массы металла с единицы поверхности в единицу времени (г/(м2*ч)). Однако при таком выражении скорости коррозии трудно сопоставить глубины проникновения коррозии (уменьшения толщины) разных металлов из-за различия их плотностей. Поэтому используют интегральный показатель скорости коррозии (мм/год), который рассчитывается с учетом скорости потери массы и плотности металла. По этому показателю коррозионная стойкость металлов оценивается десятибалльной шкалой (ГОСТ 13819).

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > показатель скорости коррозии

-

4 многослойная прессовка

Engineering: composite compact (из разных металлов или сплавов)Универсальный русско-английский словарь > многослойная прессовка

-

5 накатывать в одно целое

Универсальный русско-немецкий словарь > накатывать в одно целое

-

6 сплавление

с.fusione f; ( разных металлов) alligazione f -

7 сплавление

-

8 сплавление

alloying, ( при стыковой сварке) flash-off, fusing, fusion, meltback* * *сплавле́ние с. ( разных металлов)

alloying; свар. fusionпо́лное сплавле́ние — complete fusion -

9 многослойная прессовка

( из разных металлов или сплавов) composite compactРусско-английский политехнический словарь > многослойная прессовка

-

10 фольга

-

11 термопара

ТермопараТермоэлектрический преобразователь температуры — термоэлемент, применяемый в измерительных и преобразовательных устройствах, а также в системах автоматизации отопления, вентиляции и кондиционирования. Термопара состоит из двух проводов из разных металлов, спаянных в одной точке. Для измерения разности температур удобно использовать дифференциальную термопару: две одинаковых термопары, соединенных навстречу друг другу. -

12 thermocouple

ТермопараТермоэлектрический преобразователь температуры — термоэлемент, применяемый в измерительных и преобразовательных устройствах, а также в системах автоматизации отопления, вентиляции и кондиционирования. Термопара состоит из двух проводов из разных металлов, спаянных в одной точке. Для измерения разности температур удобно использовать дифференциальную термопару: две одинаковых термопары, соединенных навстречу друг другу. -

13 метод вибрирующего электрода

метод вибрирующего электрода

Способ получения сферич. порошков диспергированием расплава, образующ. на торце вибрир. расход, электрода. Электрод в виде проволоки подается вращающ. роликами в камеру, где м-ду его концом и охлажд. медным диском зажигается электрич. дуга, оплавляющая конец электрода, к-рый приводится в колебат. движение вибратором. Разбрызгив. капли кристаллизуются в воде. Средний размер частиц получ. порошка при задан. частоте вибрации уменьш. с уменьшением диам. электрода. Этот метод использ. для получения сферич. порошков разных металлов и сплавов.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > метод вибрирующего электрода

-

14 метод вращающихся роликов

метод вращающихся роликов

Способ получения порошков диспергированием расплава в зазоре м-ду двумя роликами, вращающ. в противопол. направлениях. Распыляемые под действием центробежных сил капли попадают в охлажд. коллектор. Скор. вращ. роликов < 200 с-1, величина зазора ок. 50 мкм. Этим методом можно получить порошки игольч., осколоч., сферич., чешуйч. формы из разных металлов и сплавов.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > метод вращающихся роликов

-

15 металлофизика

металлофизика

Раздел физики тв. тела, изуч. ат.-кристаллич. строение и свойства металлов. Совр. м. представляет синтез микроскопич. теории, объясняющей св-ва металлов особенностями их ат. строения, и теоретич. металловедения, использ. макроскопич. методы термодинамики, механики сплош. сред и др. для исслед. строения и св-в реальных металлич. материалов.

Строение реальных металлов хар-риз. тремя структурами разного масштаба: микроскопич. (ат.-кристаллич.), дефектной и гетеро-фазной. М-ду разными «этажами» этой «иерархии» структур тесная взаимосвязь. Этим обусловлено существование трех направлений м.: микроскопич. теория металлов, исследование дефектов и их влияние на св-ва металлов, изучение фаз и гетерофазных металлич. материалов, к-рые с разных сторон решают общую задачу м. — установление связи физич. св-в металла с его строением и завис, внутр. строения металлов от внеш. условий. Напр., введение понятия и исследования дислокаций (в т.ч. с использ. эл-нного микроскопа и рентг. топографии) в сочетании с теоретич. исследованиями в 1950-60-е гг. позволили объяснить большинство механич. св-в металлов. Так, предел текучести и деформац. строение металлов обусловл. упругим взаимодействием дислокаций с примес. атомами; деформац. упрочнение — дислокац. скоплениями; процессы полигонизации (разбиения дефор-мир. монокристаллов на блоки) — дислокац. структурой границ зерен и т.д.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > металлофизика

-

16 гидрометаллургия

гидрометаллургия

Извлеч. металлов из руд и концентратов и отходов разных произ-в при помощи водных р-ров хим. реагентов с последующим выделением металлов или их соединений из р-ров (напр., цементацией, восстановлением газами, электролизом, осаждением и др.). К гидрометаллургии, относят тж. процессы разделения и концентрирования, основ, на использовании жидкостной экстракции, ионного обмена и электролиза, а тж. вспомогат. операции: отстаивание, сгущение, фильтрацию. Гидрометаллургич. переделы часто совмещают с пирометаллургич., в частности с обжигом, спеканием, сплавлением, восстановлением оксидов или др. соединений до металла газообразными и тв. восстановителями. Г. получила широкое примен. в произ-ве более 70 металлов. Напр., чисто гидрометаллургии, технология — получение медного порошка путем сернокислотного выщелачивания окисленных медных руд с последующей цементацией меди железным скрапом. Смешанная гидрометаллургич. технология — производство вольфрама из шеелитового концентрата. Достоинства применения г. в произ-ве металлов - высокая комплексность использования сырья, малая загазованность и запыленность произ-венных помещений, выс. уровень автоматизации и механизации, выс. кач-во конечной продукции, возможность переработки низкосортных концентратов, шлаков, шламов; недостатки - низкая произв-ть оборудования, ведущая к многоступенчатости переделов, громоздкость аппаратурно-технологич. схем, нерешенность в ряде случаев проблем с водооборотом, исключающим загрязнение почв и водоемов произв-венными стоками и др.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > гидрометаллургия

-

17 висмут

висмут

Bi

Элемент V группы Периодич. системы; ат. н. 83, ат. м. 208,980; серебристо-серый металл с розоватым оттенком. Природный Bi состоит из одного стабильного изотопа 209Bi.

Содержание Bi в земной коре 2 • 10~5 мас. %, встречается в самородном виде и в виде соединений с кислородом (бисмит Bi2O3), с серой (висмутовый блеск Bi2S3), теллуром (тетрадимит Bi2Te2S). В большом кол-ве, но в малых концентрациях Bi встречается как изоморфная примесь в Pb-Zn-, Cu-, Mo-Co и Sn-W-рудах.

Bi имеет ромбоэдрич. решетку с периодом а = 0,47457 нм и углом а = 57° 14'13"; у = = 9,80 г/см3; /1И= 271,3 оС, /.„,, = 1560 оС; С2(ГС = 123,5 ДжДкг • К); а20.с = 1 3,3 • 10"'; Х20.с= 8,37 Вт/(м • К); рм.с= 106,8 • 10~8 Ом • м. Bi - самый диамагнитный металл. Уд. магнитная восприимчивость х = 1,35 • 10"' А/м. При комн. темп-ре Bi хрупок, но при 120—150 °С может подвергаться пластич. деформации; горячим прессованием (при 240—250 °С) из него можно изготовить проволоку диаметром до 0,1 мм, а также полосу толщиной 0,2—0,3 мм; тв. по Бринеллю измеряется в пределах 72— 93 МПа. При плавлении Bi уменьшается в объеме на 3,27 %.

В сухом виде Bi устойчив, во влажном постепенно покрывается буроватой пленкой оксидов. Заметное окисление начинается с 500 оС. Выше 1000 оС Bi горит голубоватым пламенем с образованием Bi2O3; не реагирует с Н2, С, N2, Si. С большинством металлов при сплавлении образует интерметаллич. соединения - висмутиды, напр. Na3Bi, Mg3Bi.

Bi не реагирует с НСl и разбавл. H2SO4; с HN03 образует нитрат. Соли Bi легко гидро-лизуются.

Около 90 % мирового потребления Bi покрывается его попутной добычей при переработке полиметаллич. руд. В свинцовом производстве Bi получают по классич. схеме: агломерирующий обжиг концентратов, шахтная восстановительная плавка свинцового Bi-содержащего агломерата с извлечением из чернового свинца (стадия обезвисмучива-ния) с выделением Bi в дроссы (висмутовые съемы) и затем электролитич. разделение висмутистого свинца с получением шла-мов и рафиниров. Bi. При плавке Cu-Bi- концентратов Bi концентрируется в пылях плавильных печей и конвертеров, из к-рых его извлекают восстановительной плавкой содой и углем. Cu-Bi-концентраты перерабатываются также гидрометаллургич. способом. Выщелачивание проводится при 105 °С НСl или H2SO4 с добавл. хлоридов металлов. Bi выделяют из р-ров либо гидролитич. осаждением в виде окси- или гидрооксихлоридов, либо восстановлением железом в виде металла (цементация). Идя отделения Bi от сопутств. металлов могут быть использованы экстракция или ионный обмен.

Извлечение Bi в свинцовом произ-ве составляет 86—95 %, в медном и оловянном — 73—80 %. Собственно Bi-концентраты (содер-жащ. обычно 3-5 мае. %, в редких случаях до 6 %) получают обогащением висмутовых руд флотацией и др. способами. Перерабатывают концентраты путем восстановительной плавки с добавлением металлич. железа. Известны содовая плавка, а также щелочная с NaOH.

Рафинирование Bi заключается в после-доват. обработке его расплавл. серой с добавл. угля (для удаления Fe и Сu); щелочью с добавл. окислителя или продувкой воздухом (для удаления Ag, Sb и Sn); цинком (для удаления Аu и Ag) и др. Применяют также электролитич. рафинирование как в водных р-рах BiCl2, Bi2(SiF6)3, так и в солевых расплавах. Для получения Bi высокой чистоты (не менее Ю"6— 10"'°%) используют комбинацию разных методов: электролиз, электрорафинирование с твердыми электродами в электролитах разной природы, методы дистилляции в глубоком вакууме, кристаллофиз. методы и пирометал-лургич. процессы, включающие хлорирование, обработку щелочами и др. реагентами, а также электрохим. переработку Bi-содержащих сплавов в ионных расплавах.

Значит, кол-во Bi идет для получения легкоплавких сплавов, содержащих Pb, Sn, Cd (см., напр., Сплав Вуда), к-рые применяют в зубоврачебном протезировании, для изготовл. клише, в автоматич. противопожарных устр-вах и т.п. Быстро увеличивается потребление Bi в соединениях с Те для термоэлектрогенераторов. Добавка Bi к нерж. сталям улучшает их обрабатываемость резанием. Соединения Bi применяют в стекловарении и эмалировании. Наиб, кол-во Bi потребляет фармацевтическая пром-сть для изготовл. обеззараж. и подсушивающих средств.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > висмут

-

18 ультрацентрифугирование

[лат. ultra- — приставка, обозначающая "больше", "сверх", "за пределами", centrum — средоточие, центр и fuga — бегство, бег]метод разделения и исследования частиц размером менее 100 нм (макромолекул, органелл животных и растительных клеток, вирусов и др.) в поле центробежных сил с помощью ультрацентрифуги (см. ультрацентрифуга). У. позволяет разделять смеси частиц на фракции или индивидуальные компоненты, определять их молекулярную массу, оценивать форму и размеры макромолекул в растворе и др. Различают У. в градиенте плотности (зонально-скоростное) и равновесное У. В первом случае разделение частиц проводят в преформированном градиенте плотности сахарозы, глицерина и т.п. соединений, при этом раствор с разделяемыми компонентами наносят на верхний слой градиента, имеющий минимальную плотность. Разделяемые частицы под действием центробежного ускорения движутся ко дну пробирки до тех пор, пока не достигнут слоя градиента, имеющего такую же плотность, как и сами частицы; в этой области градиента они останавливаются и концентрируются. В результате У. частицы, имеющие разную плотность, концентрируются в разных точках градиента. При равновесном У. формирование градиента плотности происходит за счет седиментации ионов тяжелых металлов (чаще всего используют соли хлорида или сульфата цезия) ко дну пробирки в результате очень высоких значений центробежной силы. Ионы металлов образуют градиент концентрации, что приводит к формированию градиента плотности раствора, а это в свою очередь вызовет нарастание химического потенциала, который будет противодействовать дальнейшему увеличению градиента. В определенный момент времени силы, создающие градиент и противодействующие ему, приходят в равновесие. Частицы, находящиеся в этих условиях, стремятся занять точку градиента, соответствующую их плавучей плотности, что приводит к их разделению. Так называемое аналитическое У. применяется при анализе растворов, дисперсий и производится посредством аналитических ультрацентрифуг, снабженных роторами с оптически прозрачными замкнутыми резервуарами и оптическими системами для определения концентрации или ее градиента по радиусу ротора во времени. Препаративное У. используют для выделения компонентов из сложных смесей; при этом объем жидкости и масса исследуемого образца на несколько порядков больше, чем при аналитическом У. Центробежные ускорения в ультрацентрифугах достигают 7×10 5 g и более.Толковый биотехнологический словарь. Русско-английский. > ультрацентрифугирование

-

19 расходомер жидкости (газа)

расходомер жидкости (газа)

расходомер

Ндп. измеритель расхода жидкости (газа)

Измерительный прибор или совокупность приборов, предназначенных для измерения расхода жидкости (газа).

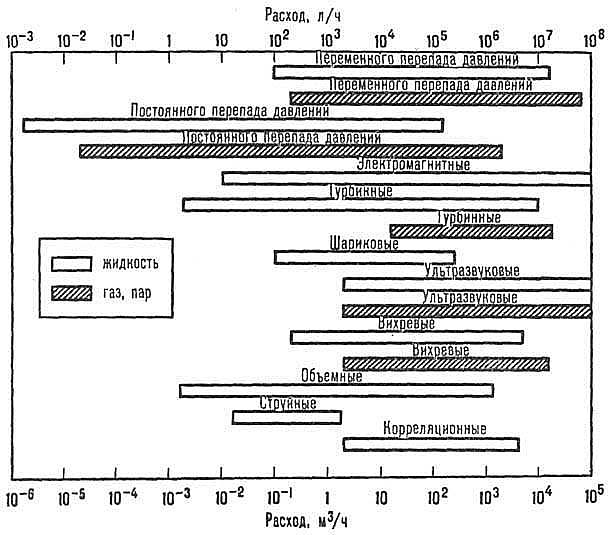

[ ГОСТ 15528-86]Расходомеры, служат для измерения объема (объемный расход) или массы (массовый расход) жидкостей, газов и паров, проходящих через заданное сечение трубопровода в единицу времени. Иногда расходомеры снабжают интеграторами, или счетчиками - устройствами для суммирования измеряемых объемов или масс контролируемых сред в течение заданного промежутка времени. Расходомеры разных типов рассчитаны на измерения в определенной области расходов (рис. 1).

Рис. 1. Диапазоны измерений расходов жидкостей, газов и паров разными расходомерами.

Основные показатели, обусловливающие выбор расходомера: значение расхода; тип контролируемой среды, ее температура, давление, вязкость, плотность, электрическая проводимость, рН; перепад давлений на первичном измерительном преобразователе (датчике); диаметр трубопровода; диапазон (отношение максимального расхода к минимальному) и погрешность измерений. В зависимости от физ.-химических свойств измеряемой и окружающей сред в расходомеры используются различные методы измерений.

В данной статье рассматриваются наиболее важные типы расходомеры и счетчиков, применяемых в химических лабораториях, химических и смежных отраслях промышленности для высокоточных контроля и учета химических веществ при их производстве, выдаче и потреблении, а также в системах автоматизированного управления технологическими процессами.

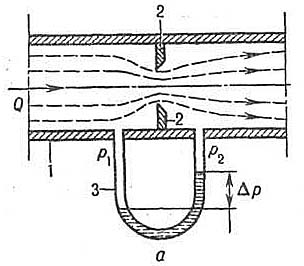

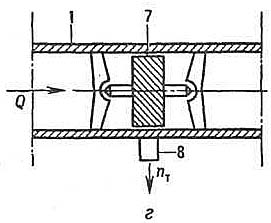

Расходомеры переменного перепада давлений (рис. 2, а). Действие их основано на зависимости перепада давлений на гидравлическом сопротивлении (диафрагмы, сопла и трубы Вентури, сопла Лаваля и др.), расположенном в потоке контролируемой среды, от ее расхода Q. Измерения разности давлений Dp = p1 - p2 осуществляются на прямолинейном участке трубопровода (длиной до 10 и не менее 5 диаметров соответственно до и после гидравлического сопротивления). Расходомеры данного типа особенно распространены благодаря следующим достоинствам: простоте конструкции и возможности измерений в широком диапазоне значений расхода и диаметров трубопроводов (от десятков до 3000 мм и более); возможности применения для различных по составу и агрессивности жидкостей и газов при температурах до 350-400 °С и давлениях до 100 МПа; возможности расчетным путем определять расход без натурной градуировки расходомеры в случае трубопроводов диаметрами 50-1000 мм. Недостатки: небольшой диапазон измерений из-за квадратичной зависимости между расходом и перепадом давлений (3:1); значительные потери давления на гидравлическом сопротивлении и связанные с этим дополнительные затраты энергии. Погрешность 1,5-2,5% от макс. расхода.

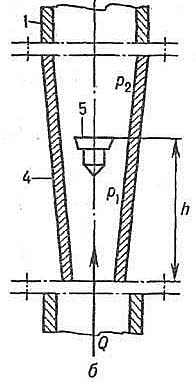

Расходомеры постоянного перепада давлений, или ротаметры ( рис. 2, б). В этих приборах измеряется прямо пропорциональная расходу величина перемещения поплавка h внутри конической трубки под воздействием движущегося снизу вверх потока контролируемой среды. Последний поднимает поплавок до тех пор, пока подъемная сила, возникающая благодаря наличию на нем перепада давлений, не уравновесится весом поплавка. Трубки ротаметров могут быть стеклянными (рассчитаны на давление до 2,5 МПа) и металлическими (до 70 МПа). Поплавки в зависимости от свойств жидкости или газа изготовляют из различных металлов либо пластмасс. Приборы работоспособны при температурах от — 80 до 400 °С, предпочтительны для трубопроводов диаметром до 150 мм, имеют равномерные шкалы, градуированные в единицах объемного расхода. Достоинства: возможность измерений расхода жидкостей и газов от весьма малых значений (0,002 л/ч по воде, 0,03 л/ч по воздуху) до высоких (150-200 и до 3000 м3/ч); широкий диапазон измерений (10:1); малые потери давления (до 0,015 МПа). Погрешность 0,5-2,5% от макс. расхода.

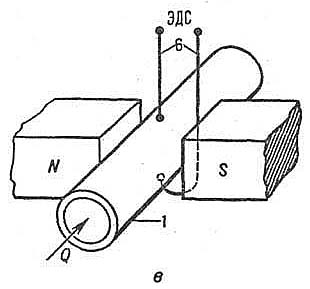

Электромагнитные расходомеры (рис. 2, в). Действие их основано на прямо пропорциональной зависимости расхода от эдс, индуцированной в потоке электропроводной жидкости (минимальная удельная электрическая проводимость 10-3-10-4 См/м), движущейся во внеш. магнитное поле, которое направлено перпендикулярно оси трубопровода. Эдс определяется с помощью двух электродов, вводимых в измеряемую среду диаметрально противоположно через электроизоляционное покрытие внутри поверхности трубопровода. Материалы покрытий - резины, фторопласты, эпоксидные компаунды, керамика и другие. Приборы позволяют измерять расход различных пульп, сиропов, агрессивных и радиоактивных жидкостей и т. д. при давлениях обычно до 2,5 МПа (иногда до 20 МПа); диаметр трубопроводов, как правило, 2-3000 мм. Во избежание поляризации электродов измерения проводят в переменном магнитном поле. Допустимые температуры контролируемой среды определяются термостойкостью электроизоляционных покрытий и могут достигать, как правило, 230 °С. При измерении расхода жидких металлов (например, Na, К и их эвтектик) указанные температуры обусловлены термостойкостью используемых конструкционных материалов, в первую очередь магнитов, создающих постоянное магнитное поле (исключает возникновение в металлах вихревых токов) и составляют 400-500 °С; в данном случае трубопроводы не имеют внутренней изоляции, а. электроды привариваются непосредственно к их наружным поверхностям. Достоинства: высокое быстродействие; широкий диапазон измерений (100:1); отсутствие потерь давления (приборы не имеют элементов, выступающих внутрь трубопровода); показания приборов не зависят от вязкости и плотности жидкостей. Погрешность 0,5-1,0% от измеряемой величины.

Тахометрические расходомеры В турбинных расходомерах (рис. 2, г) используется зависимость измеряемой тахометром частоты вращения турбинки, приводимой в движение потоком среды (нефтепродукты, растворы кислот и щелочей, нейтральные или агрессивные газы) от ее расхода. Турбинки могут размещаться аксиально либо тангенциально по отношению к направлению движения потока. Диаметр трубопроводов 4-4000 мм; вязкость среды 0,8-750 мм2/с; температура от -240 до 550 °С, давление до 70 МПа; диапазон измерений до 100:1; потери давления 0,05 МПа. Погрешность 0,5-1,5% от макс. расхода.

В шариковых расходомерах контролируемая жидкая среда закручивается с помощью неподвижного винтового направляющего аппарата и увлекает за собой металлический шарик, заставляя его вращаться внутри трубопровода (перемещению вдоль оси препятствуют ограничит. кольца). Мера расхода - частота вращения шарика, измеряемая, например, тахометром. Диаметр трубопроводов 5-150 мм; температура среды от -30 до 250 °С, давление до 6,4 МПа; диапазон измерений 10:1; потери давления до 0,05 МПа. В этих приборах в отличие от турбинных отсутствуют опорные подшипники, что позволяет измерять расход жидкостей с механическими включениями и увеличивает ресурс работы. Погрешность не более 1,5% от максимального расхода.

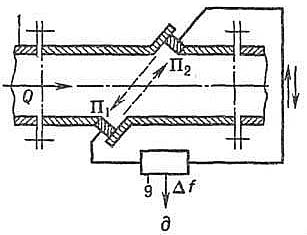

Ультразвуковые расходомеры (рис. 2, д). В основу их работы положено использование разницы во времени прохождения ультразвуковых колебаний (более 20 кГц) в направлении потока контролируемой среды и против него. Электронное устройство формирует электрический импульс, поступающий на пьезоэлемент П1, который излучает электромеханические колебания в движущуюся среду. Эти колебания воспринимаются через некоторое время пьезоэлементом П2, преобразуются им в электрический импульс, попадающий в электронное устройство и снова направляемый им на пьезоэлемент П1 и т.д. Контур П1-П2 характеризуется частотой f1 повторений импульсов, прямо пропорциональной расстоянию между пьезоэлементами и обратно пропорциональной разности между скоростью распространения звука в контролируемой среде и скоростью самой среды. Аналогично электронное устройство подает импульсы в обратном направлении, то есть от пьезоэлемента П2 к пьезоэлементу П1. Контур П2-П1 характеризуется частотой f2 повторений импульсов, прямо пропорциональной расстоянию между пьезоэлементами и обратно пропорциональной сумме скоростей распространения звука в среде и самой среды. Далее электронное устройство определяет разность Df указанных частот, которая пропорциональна скорости (расходу) среды.

Эти приборы не вызывают потерь давления, обладают высоким быстродействием и обеспечивают измерение пульсирующих расходов (частота 5-10 кГц) любых не содержащих газовых включений жидкостей (в т. ч. вязких и агрессивных), а также газов и паров. Диаметр трубопроводов 10-3000 мм и более; температура среды от —40 до 200°С (реже-от —250 до 250 °C), давление до 4 МПа; диапазон измерений 100:1. Погрешность 1,0-2,5% от макс. расхода.

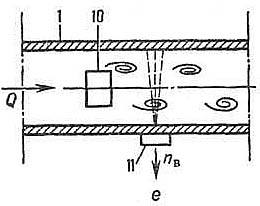

Вихревые расходомеры (рис. 2, е). Действие их основано на зависимости между расходом и частотой возникновения вихрей за твердым телом (например, металлическим прямоугольным стержнем), которое расположено в потоке жидкости или газа. Образованию вихрей способствует поочередное изменение давления па гранях этого тела. Диапазон частот образования вихрей определяется размером и конфигурацией тела и диаметром трубопроводов (25-300 мм). Температура среды обычно от - 50 до 400 °С, реже от -270 до 450 °С; давление до 4 МПа, иногда до -6,3 МПа; диапазон измерений: для жидкостей 12:1, для газов 40:1. Градуировка приборов не зависит от плотности и вязкости контролируемой среды, а также от ее температуры и давления. Погрешность 0,5-1,0% от измеряемой величины при числах Рейнольдса Re > 30000; при Re < 10000 определение расхода практически невозможно из-за отсутствия вихрей.

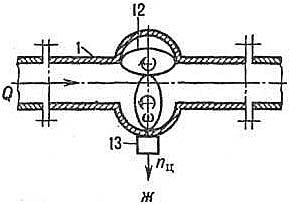

Объемные расходомеры (рис. 2,ж). В качестве измерителей объема служат счетчики с цилиндрическими или овальными шестернями, поршневые, с плавающей шайбой, лопастные, винтовые и другие. Они снабжены устройствами выдачи сигналов, пропорциональных объемному расходу вещества. Эти приборы пропускают определенный объем жидкости за один цикл хода чувствительного элемента. Мера расхода - число таких циклов. Диаметр трубопроводов 15-300 мм; температура среды до 150°С, давление до 10 МПа; диапазон измерений до 20:1. Основное достоинство - стабильность показаний. Недостатки: необходимость установки фильтров, задерживающих твердые частицы (чувствительный элемент при их проникновении может выйти из строя); износ движущихся деталей, приводящий к увеличению погрешности показаний, которая обычно составляет 0,5-1,0 от измеряемой величины.

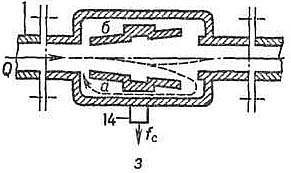

Струйные расходомеры (рис. 2,з). В них используется принцип действия генератора автоколебаний. В приборе часть струи потока жидкости или газа ответвляется и через так называемый канал обратной связи а поступает на вход устройства, создавая поперечное давление на струю. Последняя перебрасывается к противоположной стенке трубопровода, где от нее снова ответвляется часть потока, подаваемая через канал б на вход прибора; в результате струя переходит в первоначальное положение и т. д. Такой переброс происходит с частотой, пропорциональной расходу контролируемой среды, и сопровождается изменением давления в каналах а и б, что позволяет датчику давления воспринимать автоколебания. Диаметр трубопроводов 2-25 мм; температура среды от —263 до 500 °С, давление до 4 МПа; диапазон измерений 10:1. Основное достоинство - отсутствие подвижных элементов. Погрешность-1,5% от макс. расхода.

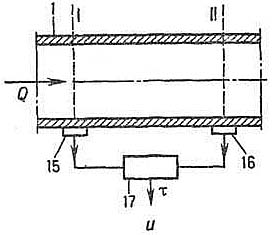

Корреляционные расходомеры (рис. 2, и). В этих приборах с помощью сложных ультразвуковых и иных устройств осуществляется запоминание в заданном сечении трубопровода (I) характерного "образа" потока контролируемой среды и его последнее распознавание в другом сечении (II), расположенном на определенном расстоянии от первого. Мера расхода - время прохождения "образом" потока участка трубопровода между сечениями. Диаметр трубопроводов 15-900 мм; температура среды до 100-150°С, давление до 20 МПа; диапазон измерений 10:1. Достоинства: независимость показаний от изменений плотности, вязкости, электропроводности и других параметров жидкости; отсутствие потерь давления. Погрешность 1 % от измеряемой величины.

[ http://www.chemport.ru/data/chemipedia/article_3233.html]

Недопустимые, нерекомендуемые

Тематики

Синонимы

EN

DE

FR

14. Расходомер жидкости (газа)

Расходомер

Ндп. Измеритель расхода жидкости (газа)

D. Durchflußmeßgerät

E. Flowmeter

F. Débitmètre

Измерительный прибор или совокупность приборов, предназначенных для измерения расхода жидкости (газа)

Источник: ГОСТ 15528-86: Средства измерений расхода, объема или массы протекающих жидкости и газа. Термины и определения оригинал документа

Русско-немецкий словарь нормативно-технической терминологии > расходомер жидкости (газа)

-

20 дендрит

дендрит

Выросший из расплава кристаллит с древовидным строением. Дендритный рост кристаллов реализуется в большинстве случаев, напр, при литье слитков и отливок. Впервые дендритные кристаллы в стальных слитках были выявлены и подробно описаны в 1870—1880 г. Д. К. Черновым. При дендритной кристаллизации зародыши развиваются с разн. скоростями в разных кристаллографич. направлениях. Напр., максимальный рост кристаллита металлов и сплавов с кубической решеткой происходит в трех взаимно перпендикул. направл., соответств. октаэдрич. осям. В результате образуются ветви — оси дендрита 1-го порядка, расходящ. от центра кристаллизации под определенными углами. При дальнейшем развитии кристаллизации от осей 1-го порядка под определ. углом к ним начинают расти поперечные ветви — оси 2-го порядка, а от них — оси 3-го порядка и т. д. В металлич. расплаве формируется остов древовидной формы будущ. кристаллита. Остающаяся часть расплава м-ду дендритными ветвями кристаллизуется, постепенно наслаиваясь на ветви. Размеры дендритных ветвей зависят только от одного фактора — скорости охлаждения в интервале темп-р кристаллизации (см. Кристаллизация). Закристаллизовавшийся дендрит - литое зерно, выросшее из одного зародыш, центра, с той же кристаллографич. ориентировкой. Соседние ветви дендритов м. б. разориентированы на неск. град. из-за их изгибов и смещения при кристаллизации. Дендритное строение литых зерен металлов и в особенности сплавов хорошо выявляется при травлении микрошлифов и просмотре их с помощью светового микроскопа.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > дендрит

См. также в других словарях:

МЕТАЛЛОВ ТЕРМИЧЕСКАЯ ОБРАБОТКА — определенный временной цикл нагрева и охлаждения, которому подвергают металлы для изменения их физических свойств. Термообработка в обычном смысле этого термина проводится при температурах, не достигающих точки плавления. Процессы плавления и… … Энциклопедия Кольера

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА — Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и… … Энциклопедия Кольера

МЕТАЛЛОВ ОБРАБОТКА ДАВЛЕНИЕМ — формование металлических материалов механическими средствами без снятия стружки. Наряду с формообразованием обработка давлением может улучшать качество и механические свойства металла. Обработка металлов давлением производится либо в горячем… … Энциклопедия Кольера

МЕТАЛЛОВ ИСПЫТАНИЯ — Цель испытания материалов состоит в том, чтобы оценить качество материала, определить его механические и эксплуатационные характеристики и выявить причины потери прочности. Химические методы. Химические испытания обычно состоят в том, что… … Энциклопедия Кольера

ГОСТ 18978-73: Лом и отходы цветных металлов и сплавов. Термины и определения — Терминология ГОСТ 18978 73: Лом и отходы цветных металлов и сплавов. Термины и определения оригинал документа: 3. Брутто лома и отходов цветных металлов Общая масса поступающего лома и отходов цветных металлов и сплавов с учетом засоренности… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 1639-2009: Лом и отходы цветных металлов и сплавов. Общие технические условия — Терминология ГОСТ 1639 2009: Лом и отходы цветных металлов и сплавов. Общие технические условия оригинал документа: 3.5 блестящий материал: Материал, который ни намеренно, ни случайно не был подвергнут какому либо процессу, в результате которого… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 5272-68: Коррозия металлов. Термины — Терминология ГОСТ 5272 68: Коррозия металлов. Термины оригинал документа: 115. Адсорбционный слой Слой, возникающий на металле в результате адсорбции атомов или молекул окружающей среды и затрудняющий протекание процесса коррозии Определения… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 50542-93: Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения — Терминология ГОСТ Р 50542 93: Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения оригинал документа: 36 биметаллический рельс (Ндп. двухслойный рельс): Обычный рельс, у которого головка или верхняя ее часть… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 18970-84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения — Терминология ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения оригинал документа: Просечка (Измененная редакция, Изм. № 1). 18. Надрубка Образование углублений на заготовке за счет внедрения… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 21014-88: Прокат черных металлов. Термины и определения дефектов поверхности — Терминология ГОСТ 21014 88: Прокат черных металлов. Термины и определения дефектов поверхности оригинал документа: 34. Вкатанная окалина Ндп. Вдавленная окалина Вмятая окалина Прокатная окалина D. Einwalzzunder, Zundereinwalzungen Е. Rolled in… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 25501-82: Заготовки и полуфабрикаты из цветных металлов и сплавов. Термины и определения — Терминология ГОСТ 25501 82: Заготовки и полуфабрикаты из цветных металлов и сплавов. Термины и определения оригинал документа: 34. Анод Полуфабрикат, предназначенный для гальванотехнических покрытий или анодной защиты, изготовляемый литьем,… … Словарь-справочник терминов нормативно-технической документации